Bánh răng

1/ ƒê·ªãnh nghƒ©a v·ªÅ bánh rƒÉng

Bánh rƒÉng, bánh vít là nh·ªØng chi ti·∫øt ƒë∆∞·ª£c dùng ƒë·ªÉ truy·ªÅn l·ª±c và chuy·ªÉn ƒë·ªông trong nhi·ªÅu lo·∫°i máy khác nhau. V·ªõi s·ª± phát tri·ªÉn c·ªßa ngành ch·∫ø t·∫°o máy và yêu c·∫ßu s·ªØa ch·ªØa thay th·∫ø, các lo·∫°i chi ti·∫øt này ngày càng ƒë∆∞·ª£c s·∫£n xu·∫•t nhi·ªÅu h∆°n. Ngày nay ·ªü nhi·ªÅu n∆∞·ªõc tiên ti·∫øn ng∆∞·ªùi ta ƒëã xây d·ª±ng nhà máy, phân x∆∞·ªüng chuyên s·∫£n xu·∫•t bánh rƒÉng, bánh vít v·ªõi trình ƒë·ªô c∆° khí hóa và t·ª± ƒë·ªông cao.

Truy·ªÅn ƒë·ªông bánh rƒÉng ƒë∆∞·ª£c s·ª≠ d·ª•ng r·ªông rãi trong nhi·ªÅu lo·∫°i máy và c∆° c·∫•u khác nhau ƒë·ªÉ truy·ªÅn chuy·ªÉn ƒë·ªông quay t·ª´ tr·ª•c này sang tr·ª•c khác và ƒë·ªÉ bi·∫øn chuy·ªÉn ƒë·ªông quay thành chuy·ªÉn ƒë·ªông t·ªãnh ti·∫øn ho·∫∑c ng∆∞·ª£c l·∫°i.

2/ Phân lo·∫°i bánh rƒÉng

- Bánh rƒÉng tr·ª• (rƒÉng th·∫≥ng, rƒÉng nghiêng và rƒÉng xo·∫Øn)

- Bánh rƒÉng côn (rƒÉng th·∫≥ng và rƒÉng xo·∫Øn)

- Bánh vít

♦ D·ª±a theo ƒë·∫∑c tính công ngh·ªá, bánh rƒÉng ƒë∆∞·ª£c chia làm các lo·∫°i sau ƒëây:

- Bánh rƒÉng tr·ª• và rƒÉng côn không có may∆° và có may∆°, l·ªó tr∆°n và l·ªó then hoa.

- Bánh rƒÉng bâc l·ªó tr∆°n và l·ªó then hoa.

- Bánh rƒÉng tr·ª•, bánh rƒÉng côn và bành vít d·∫°ng ƒëƒ©a.

- Tr·ª•c rƒÉng tr·ª• và tr·ª•c rƒÉng côn

Các lo·∫°i bánh rƒÉng th∆∞·ªùng dùng trong c∆° khí

2/ Các thông s·ªë bánh rƒÉng

|

|

|

|

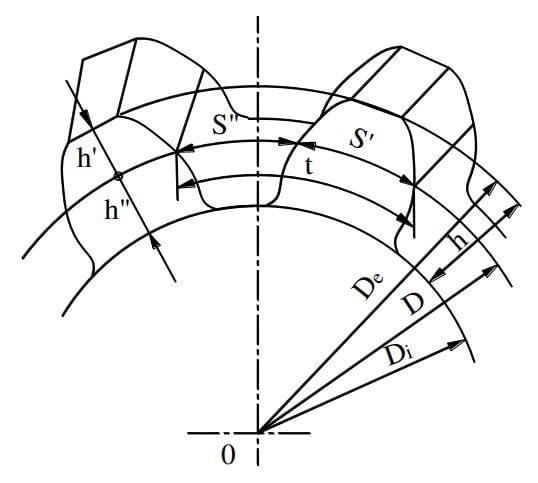

- B∆∞·ªõc rƒÉng: t – Kho·∫£ng cách gi·ªØa 2 biên hình liên ti·∫øp c·ªßa rƒÉng ƒëo theo vòng tròn lƒÉn.

- Moƒëun c·ªßa rƒÉng: m (tiêu chu·∫©n) m = t/π.

- m = 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 60; 80; 100

- Chiều cao răng:

- Chi·ªÅu cao ƒë·∫ßu rƒÉng: h’=f’.m (f’ = 1 ƒë/v bánh rƒÉng tiêu chu·∫©n; f’ = 0.85 ƒë/v bánh rƒÉng d·ªãch ch·ªânh)

- Chi·ªÅu cao chân rƒÉng: h”=f”.m (f” = 1.25 ƒë/v bánh rƒÉng tiêu chu·∫©n; f” = 1 ƒë/v bánh rƒÉng d·ªãch ch·ªânh)

- Số răng: Z

- ƒê∆∞·ªùng kính:

- Vòng tròn lƒÉn: Chu vi Zt = πD

⇒ D = Z.t/π = mZ - Vòng tròn ƒë·ªânh rƒÉng: De = D + 2h’

- Vòng tròn chân rƒÉng: Di = D – 2h”

- Vòng tròn c∆° s·ªü: D0 = D.cos∝

- Vòng tròn lƒÉn: Chu vi Zt = πD

- Góc ƒÉn kh·ªõp: ∝, tiêu chu·∫©n ∝ = 20o

- Chiều rộng:

- c·ªßa rƒÉng: S’

- k·∫ª rƒÉng: S” , S’ = S” = t/2

- Tỷ số truyền:

- Kho·∫£ng cách tr·ª•c:

D·∫•u (–) – ƒÉn kh·ªõp trong

D·∫•u (+) – ƒÉn kh·ªõp ngoài

4/ ƒÇn kh·ªõp bánh rƒÉng

- Đường ăn khớp

Khi 2 bánh rƒÉng ƒÉn kh·ªõp v·ªõi nhau, ƒëi·ªÉm ƒÉn kh·ªõp thay ƒë·ªïi v·ªã trí trong quá trình ƒÉn kh·ªõp nh∆∞ng v·∫´n luôn luôn n·∫±m trên pháp tuy·∫øn n-n g·ªçi là ƒë∆∞·ªùng ƒÉn kh·ªõp.

– N1 N2 g·ªçi là ƒëo·∫°n ƒÉn kh·ªõp lý thuy·∫øt.

– N’1 N’2 g·ªçi là ƒëo·∫°n ƒÉn kh·ªõp th·ª±c.

- Cung ăn khớp

Các cung a1b1 , a2b2 là cung trên vòng tròn ban ƒë·∫ßu do các ƒëi·ªÉm a1, a2 v·∫Ω ra trong th·ªùi gian 1 ƒëôi rƒÉng ƒÉn kh·ªõp g·ªçi là cung ƒÉn kh·ªõp.

a1b1= a2b2

- Hệ số ăn khớp

ε = a1b1/t= a2b2/t

H·ªá s·ªë trùng kh·ªõp không ph·ª• thu·ªôc vào môƒëun mà ph·ª• thu·ªôc vào góc ƒÉn kh·ªõp và chi·ªÅu dài ƒëo·∫°n ƒÉn kh·ªõp th·ª±c t·∫ø. (s·ªë rƒÉng và h·ªá s·ªë chi·ªÅu cao rƒÉng).

ƒê·ªÉ ƒë·∫£m b·∫£o truy·ªÅn ƒë·ªông liên t·ª•c gi·ªØa 2 bánh rƒÉng, ph·∫£i th·ªèa mãn ƒëi·ªÅu ki·ªán ε ≥ 1. Do ch·∫ø t·∫°o và l·∫Øp ráp không hoàn toàn chính xác, các rƒÉng l·∫°i b·ªã mòn trong quá trình làm vi·ªác, ng∆∞·ªùi ta th∆∞·ªùng l·∫•y ε ≥ 1,05.

(Biên t·∫≠p viên: Máy & thi·∫øt b·ªã SUMAC, ngu·ªìn siêu t·∫ßm)

.png)